Generalidades

POR QUÉ CLARIMEX?

CLARIMEX, es el más importante y respetado proveedor de todo tipo de carbones activados y el líder en ventas de carbones pulverizados en Latinoamérica. La historia de CLARIMEX es sinónimo de Calidad, Experiencia y Servicio, nos aseguramos de que usted reciba los productos y soluciones integrales adecuados a sus necesidades específicas de purificación.

CALIDAD

Desde 1960, CLARIMEX, ha fabricado y entregado el mejor carbón activado para la operación de los procesos de purificación de sus clientes. En CLARIMEX, la calidad y confiabilidad no son opcionales, de hecho, desde el año 2000, nuestra planta en Atitalaquia, Hidalgo, México, está certificada en ISO 9001:2008.

Nuestros productos cumplen con las más exigentes normas y certificaciones de calidad como lo son:

- NSF / ANSI 61*

- Food Chemical CODEX

- KOSHER

- CODEX Alimentario

- AWWA

La calidad de nuestros productos es fruto de la disciplina con la que trabajamos y nuestro apego a las normas más exigentes, esto nos ha permitido consolidar relaciones comerciales de largo plazo con las más importantes empresas globales en las diferentes industrias como: Azúcar, derivados de maíz, bebidas, jugos concentrados, minería, entre otras.

Como su proveedor de confianza, escuchamos con mucha atención y respondemos de manera eficaz a sus necesidades, pues para cada aplicación tenemos un producto específicamente desarrollado.

CLARIMEX, dispone de carbones activados por medio de ambos procesos y a partir de diferentes materias primas para una extensa gama de aplicaciones.

Procesos de Activación

POR QUÉ ES IMPORTANTE EL PROCESO DE ACTIVACIÓN?

Las características específicas de los distintos tipos de carbones activados dependen principalmente de:

- La materia prima

- El proceso de activación utilizado

Es importante mencionar que una misma materia prima que sea activada por procesos distintos, dará como resultado carbones con propiedades diferentes.

Prácticamente cualquier material con alto contenido de carbono es susceptible de activarse; sin embargo, las materias primas más frecuentemente utilizadas son:

- Madera

- Cáscara de Coco

- Lignita

- Bagazo de frutas

- Hulla Bituminosa

- Turba

QUÉ ES EL PROCESO DE ACTIVACIÓN?

El proceso de activación consiste básicamente en reordenar los átomos de carbono en anillos tipo benceno para lograr una estructura cristalina reticular similar a la del grafito, en otras palabras, la activación consiste en “multiplicar” la cantidad de poros de un carbón dando como resultado una estructura extremadamente porosa de gran área superficial disponible para llevar a cabo el proceso de adsorción de impurezas que provocan olor, color o sabor indeseable.

CUÁLES SON LOS PRINCIPALES PROCESOS DE ACTIVACIÓN?

Existen básicamente dos procesos a través de los cuales se puede lograr la activación:

- Proceso Físico

- Proceso Químico

PROCESO FÍSICO

La activación física consiste en oxidar la materia prima a altas temperaturas en presencia de un agente oxidante, usualmente vapor de agua. Debido a que la reacción es endotérmica es necesario generar una temperatura constante, normalmente y dependiendo de la materia prima, ésta es de 800 a 1000 °C

PROCESO QUÍMICO

La activación química se basa en la deshidratación de la materia prima, mediante substancias químicas y a una temperatura media (400 a 600 °C), ésta depende de la substancia química a utilizar para activar el carbón.

Los agentes químicos normalmente utilizados son el ácido fosfórico, el cloruro de zinc y el ácido sulfúrico.

Clasificación

CLASIFICACIÓN DEL CARBÓN ACTIVADO

En términos generales los carbones activados se clasifican en dos grandes grupos:

- Carbones para purificación en FASE LÍQUIDA

- Carbones para purificación en FASE GASEOSA

Las propiedades más importantes a considerar al seleccionar un carbón son el diámetro de los poros y las características de los mismos. Los poros de un carbón activado se clasifican en tres, de acuerdo a su tamaño:

- Microporos

- Mesoporos (poros medios)

- Macroporos

Los microporos son poros con un radio de 20 A°(armstrongs) ó menos y son los que más área proporcionan. Son útiles para adsorber moléculas muy pequeñas, que generalmente se encuentran presentes en purificaciones de gases.

Los mesoporos están en el rango de 20- 500 A°(armstrongs) y aunque su contribución al área total es menor que los microporos, su tamaño les permite adsorber moléculas grandes que por lo general están presentes en purificaciones de líquidos.

Los macroporos casi no contribuyen al área total de un carbón pero su Importancia radica en que actúan como Vías de acceso a los poros medios y microporos, afectando la velocidad de Difusión de las impurezas en el carbón.

Desafortunadamente el área total y el tamaño de los poros no son fáciles de medir, en consecuencia se suelen utilizar algunos índices como:

- El índice de yodo

- El índice de melaza

- El índice de azul de metileno

- El índice de tetracloruro de carbono

- El índice de butano

Estos índices nos dan una idea de que tan fácil se adsorben las moléculas de distintos tamaños, por lo que podemos darnos una idea del tipo de poros que tiene un carbón.

Normalmente es difícil que un carbón tenga poros de un solo tamaño, lo que tiene es una determinada distribución.

Cuando la media se inclina hacia los microporos se dice que el carbón es de “fase gaseosa”; en caso de inclinarse hacia los macroporos, el carbón será para “fase líquida”.

PURIFICACIÓN EN FASE GASEOSA

Los carbones activados para aplicaciones en FASE GASEOSA son usados en gran escala, en la purificación de aire, purificación de gases de proceso, recuperación de solventes, protección ambiental y como catalizador.

La naturaleza y concentración del contaminante, junto con las condiciones específicas del proceso determinan que tipo de carbón debe utilizarse, generalmente debido a que el tamaño de las moléculas de los vapores es relativamente pequeño, se requiere del uso de carbones microscópicos. En algunas aplicaciones, la actividad del carbón es mejorada impregnándolo con agentes catalíticos o quemiadsortivos.

La adsorción en fase gas, se lleva a cabo por condensación del vapor, como resultado de la interacción entre la superficie del carbón y el vapor, siendo ésta una reacción exotérmica.

El proceso de adsorción en fase gas, puede describirse por ecuaciones empíricas especiales tales como la Teoría BET o las ecuaciones de DUBININ.

La ecuación de DUBININ relaciona la capacidad de adsorción en equilibrio para un cierto tipo de carbón a una determinada temperatura, con la concentración de vapor existente en la corriente de gas que requiere ser purificada.

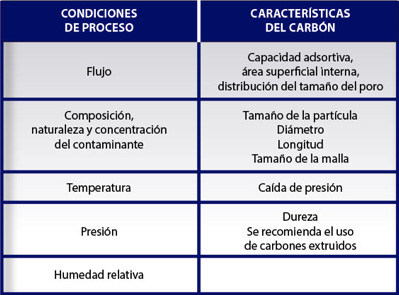

Los parámetros más importantes de los que depende el buen desempeño de los carbones activados en fase gas son:

1.- Concentración del adsorbato

Solo cuando la corriente de vapor a tratar esté completamente saturada, todos los poros del carbón se llenarán con el adsorbato. Entre más baja sea la concentración del adsorbato solo los microporos más pequeños poseen la energía de adsorción suficiente para adsorberlo.

2.- Temperatura de adsorción

En términos generales a mayor temperatura se reduce la capacidad de adsorción debido a:

a. Contenido de energía

A mayor temperatura se incrementa el contenido de energía, por lo que el adsorbato requiere de mayor energía para mantenerse en estado líquido, lo que influirá de manera directa en equilibrio de adsorción.

b. Presión de vapor saturado

A mayor temperatura se incrementa la presión de vapor por lo que es más difícil mantener al adsorbato en estado líquido.

c. Densidad del adsorbato

La densidad del adsorbato disminuye al aumentar la temperatura

3.- Naturaleza del adsorbato

Mientras más compleja sea la mezcla de adsorbato a tratar con mayor facilidad será adsorbida.

4.- Punto de ebullición del adsorbato

Entre más alto es el punto de ebullición del adsorbato se requiere de un carbón con mayor grado de actividad.

5.- Humedad relativa del carbón

Una alta humedad relativa conduce a un alto contenido de humedad en el carbón lo que inhibe fuertemente su capacidad de adsorción.

Variables de un sistema de fase gas

Diferencias entre adsorción en fase líquida y fase gas

Las aplicaciones para fase gaseosa pueden dividirse en varios grupos:

1. Purificación de gases de proceso

El carbón activado es particularmente efectivo para adsorber impurezas presentes en concentraciones de ppm a estos niveles normalmente cualquier otra técnica resulta más costosa. El carbón activado puede adsorber casi cualquier contaminante orgánico. Las impurezas con temperatura de ebullición más alta, son más fácilmente absorbibles con carbón activado, si la impureza tiene un punto de ebullición bajo, es posible usar algún carbón Impregnado para mejorar la eficiencia.

Algunos ejemplos de este tipo de aplicación son:

- Remoción de contaminantes ácidos como: SO2, NO2, HCI, HF, Cl2

- Remoción de compuestos sulfurosos tales como: H2S, mercaptanos y otros presentes en corrientes de: CO2, H2, CH4 y N2

- Eliminación de residuos de aceite lubricante presentes en aire o gases comprimidos.

- Remoción de trazas de vapores de mercurio presentes en combustibles gaseosos.

En todas estas aplicaciones normalmente unos cuantos segundos son suficientes para lograr la adsorción.

2. Purificación de aire

El carbón activado normalmente es el medio más eficiente para controlar las emisiones peligrosas o de malos olores de una gran variedad de procesos industriales, principalmente cuando el contaminante está presente en una concentración máxima de cientos de ppm.

Al igual que en el caso anterior, mientras más alto sea el punto de ebullición de la impureza, más eficiente será la adsorción.

Dependiendo de la eficiencia de remoción requerida, el tiempo de contacto necesario podrá ser de fracciones de segundo. Los flujos de aire oscilan entre 0.05 y 0.4 m/segundo un valor común es de 0.25 m/segundo.

3. Recuperación de solventes.

En muchos procesos industriales que utilizan solventes orgánicos se tienen pérdidas por evaporación de los mismos. El uso de sistemas con carbón activado permite su recuperación a un costo que en muchos casos resulta menor que el costo del solvente recuperado; estos sistemas consisten de dos etapas:

1) En una primer etapa, la corriente de gas y solvente pasa a través de una cama de carbón. El carbón adsorbe los vapores hasta saturarse.

2) En una segunda etapa, el adsorbedor sale de operación y se somete a un proceso de “desorción” para lo cual se pasa a través de la cama de carbón una corriente de vapor de baja presión o un gas inerte caliente. Una vez completado el ciclo de “desorción” el adsorbedor vuelve a entrar en operación. Por su parte, el solvente es recuperado de los condensados o del gas inerte por alguna técnica de separación apropiada.

En este tipo de aplicaciones es recomendable manejar una temperatura lo más baja posible (menos de 50 °C) y se requiere que la humedad relativa del aire sea menor a 70% (mientras más baja mejor).

El tiempo de contacto normalmente oscila entre 2 y 4 segundos y la altura de carbón entre 50 y 150 cm.

4. Otras

Existen algunas otras aplicaciones de carbón activado en fase gaseosa entre las que destacan:

- Mascarillas industriales y respiradores como protección contra gases tóxicos.

- Mascarillas para uso militar.

- Como catalizador o soporte de catalizador, por ejemplo en el proceso “MEROX” de endulzado de gasolinas.

En todos los casos anteriores, se recomienda el uso de carbones activados granulares o peletizados que proporcionen una alta dureza y un adecuado comportamiento de flujo y caída de presión.

Los carbones para FASE GASEOSA se caracterizan por tener una gran cantidad de microporos. Como se mencionó anteriormente, los factores que afectan la longitud de la zona de transferencia de masa y caída de presión en la fase líquida, también aplican en este caso; sin embargo, existen algunos factores adicionales que se deben considerar al diseñar un sistema de fase gaseosa, como es la humedad relativa. En estos casos es conveniente realizar evaluaciones a nivel piloto y consultar a su especialista de CLARIMEX.

PURIFICACIÓN EN FASE LÍQUIDA

La adsorción con carbón en FASE LÍQUIDA es útil para remover compuestos orgánicos que causan color, olor y sabor indeseables. Esta técnica es en la mayoría de los casos, la opción más sencilla y económica comparada con otras técnicas, por ejemplo: destilación cristalización, etc. Aunque la mayor parte de los compuestos que adsorbe el carbón activado son de naturaleza orgánica, existen algunas importantes excepciones inorgánicas.

La adsorción en la FASE LÍQUIDA es resultado de dos fenómenos:

- Adsorción Física: debida a las fuerzas de Van Der Waals

- Adsorción Química: debida a la formación de enlaces químicos

Es importante mencionar que la adsorción en FASE LÍQUIDA es el resultado de un equilibrio entre la adsorción y desorción, en consecuencia, es un fenómeno complejo que puede verse influenciado por muchas variables.

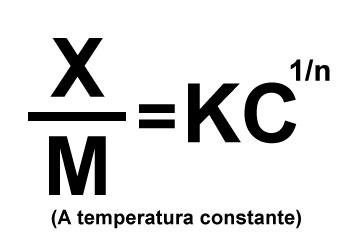

LA ECUACION DE FREUNDLINCH

Existe una ecuación empírica que ha demostrado ser útil para predecir el comportamiento del carbón activado en la mayoría de las aplicaciones en fase líquida:

X = Cantidad de impureza adsorbida.

M = Dosis de carbón.

C = Concentración residual de la Impureza.

KC 1/n = Constantes.

Si graficamos en papel logarítmico esta ecuación obtendremos una recta.

Esta gráfica es conocida como Isoterma de Freundlich y es de mucha utilidad al evaluar el comportamiento de un carbón activado para determinada aplicación, y encontrar la dosis adecuada.

Resulta interesante recalcar que si se graficaran para una determinada aplicación los datos de dosis del carbón vs el porcentaje de impureza removida, se obtendría una gráfica similar a ésta:

Donde se pueden observar que existe un rango en el cual el carbón activado es eficiente, pero llega el momento en que aunque se agregue más carbón, la ganancia en remoción es cada vez menor.

Un carbón activado normalmente adsorbe entre un 10% y un 60% de su peso en impurezas. Desafortunadamente en FASE LÍQUIDA es común que la impureza a remover sea en realidad una mezcla de compuestos, y rara vez se conoce su composición exacta.

Por esto, la realización de las Isotermas tiene una gran importancia. Cabe aclarar que por lo mismo, la Isoterma será sólo aplicable a las condiciones bajo las cuales se realizó y al cambiar cualquiera de ellas, la Isoterma puede cambiar significativamente.

Resulta obvio que para que un compuesto sea adsorbido por el carbón activado sus moléculas deben penetrar los poros del mismo, en consecuencia, los poros del carbón deben tener un diámetro mayor que el de las moléculas de la Impureza.

Se ha visto que en FASE LÍQUIDA la mayoría de las impurezas son moléculas medianas y grandes que a su vez requieren de carbones con una gran cantidad de poros medios.

Al ser la adsorción un proceso en equilibrio, cualquier impureza que tenga afinidad con el producto en el que está presente, dificultará la adsorción.

Por ejemplo:

Un contaminante altamente soluble en el medio que se encuentra será más difícil de adsorber que uno de solubilidad media o baja.

Dentro del proceso de adsorción uno de los pasos normalmente más críticos es la difusión de las impurezas a remover hacia la superficie externa del carbón, por está razón, cualquier variable que afecte la difusividad, puede también tener un efecto sobre la adsorción.

VARIABLES QUE AFECTAN LA ADSORCIÓN EN FASE LÍQUIDA

En términos generales las variables más importantes que afectan la adsorción son:

Temperatura

Una mayor temperatura generalmente permite llegar al equilibrio más rápidamente; sin embargo, la cantidad de impureza adsorbida es menor. Esto quiere decir que si el tiempo no fuera Importante, se podría lograr una mayor adsorción a menor temperatura; lo cual rara vez es práctico a nivel industrial, por lo que aumentar la temperatura(cuando es posible) normalmente resulta benéfico.

pH

Muchos compuestos que provocan color, varían su estructura y su color al cambiar el pH. En la mayoría de los casos la decoloración a pH más bajo es más eficiente por 2 razones:

- Los compuestos que generan color normalmente tiene una alta dependencia con el pH, siendo menos intenso a pH menor.

- Posiblemente la adsorción es más eficiente a pH más bajo.

Cuando se tiene certeza del comportamiento, es mejor no modificar el pH y buscar un carbón activado con pH cercano al proceso.

Tamaño de partícula del carbón.

Como ya se mencionó, el área del carbón es interna y en consecuencia el tamaño de la partícula no tiene efecto sobre la capacidad adsortiva del carbón. Sin embargo, sí tiene efecto sobre la velocidad para alcanzar el equilibrio.

Por ejemplo: En una aplicación determinada probablemente se requerirán varias horas de contacto usando carbón granular, para obtener el mismo resultado que se tendría usando carbón pulverizado y 30 minutos de contacto. Las desventajas De una menor partícula son:

- En el caso de carbones granulares: Mayor caída de presión.

- En el caso de carbones pulverizados: Menor Filtrabilidad.

Pureza de un carbón: cenizas.

Las cenizas son compuestos inorgánicos presentes en la materia prima de la cual se partió para elaborar el carbón activado y que no alcanzan a volatilizarse durante la activación.

El contenido de cenizas suele asociarse con la calidad de un carbón; sin embargo, esto no es del todo cierto ya que en realidad lo importante es la parte de las cenizas que es soluble en el producto que se está purificando.

En muchas aplicaciones las cenizas no son importantes; sin embargo existen algunos procesos en los que la presencia de compuestos inorgánicos, por ejemplo calcio, magnesio, fierro, etc., pueden ocasionar alguna reacción indeseable.

UTILIZACIÓN DEL CARBÓN ACTIVADO EN FASE LÍQUIDA

En aplicaciones en FASE LÍQUIDA existen dos formas de utilizar el carbón activado:

- Usando carbón activado granular

- Usando carbón activado pulverizado

Ambos carbones tienen características específicas que les hace ser más o menos convenientes para un caso específico. La selección de alguno de ellos lleva consigo la selección de la forma de aplicarlo.

CARBÓN GRANULAR

Como se ha mencionado, la única diferencia entre un carbón granular y uno pulverizado es el tamaño de la partícula.

De lo que se deriva que, el tiempo requerido para obtener el mismo resultado es mucho mayor con carbón granular, mismo que se utiliza siempre en una columna empacada a través de la cual fluye el líquido. Este tipo de operación es sobre todo recomendable en procesos continuos con una calidad estable del licor a purificar y grandes flujos. Tiene la ventaja de que el carbón se puede regenerar y en consecuencia los consumos son menores; sin embargo, la inversión requerida es alta y no siempre se justifica.

La operación en columna tiene el mismo principio que el doble contacto a contracorriente, es más, en realidad podría considerarse un contacto de etapas múltiples. Entre el licor de entrada y el de salida existente un gradiente de concentración de impurezas y el carbón de la entrada se va agotado más rápidamente que el de salida.

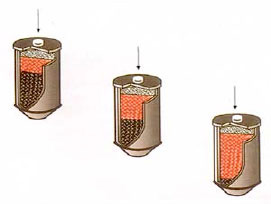

Al principio de la operación existe un punto dentro de la columna en cual la concentración de impureza es igual a la de la salida. Esta zona se conoce como zona de transferencia de masa (ZTM). El resto del carbón se mantiene virgen. Conforme transcurre la operación parte del carbón se va agotando y la zona de transferencia de masa se va desplazando hacia salida. Finalmente llega un momento en el que la ZTM alcanza la salida. Un instante después, la concentración de impurezas del licor de salida empezará a aumentar y se considera que la columna está agotada.

El tiempo que tarde en suceder lo anterior depende de varios factores:

- Flujo de licor (a mayor flujo más grande es la ZTM)

- Tamaño de partícula de carbón; el carbón más pequeño da una longitud de ZTM más pequeña, sin embargo, la caída de presión será mayor.

- Temperatura; debido a la disminución de la viscosidad, un aumento en la temperatura normalmente disminuye la altura de la ZTM.

- Características del carbón utilizado (tamaño de poros) y del producto que se está purificando (coeficiente de difusividad).

Es importante recalcar que la capacidad de un Carbón Granular es la misma que la de uno Pulverizado, por lo tanto, la forma de determinar la facilidad de adsorber una determinada impureza es moliendo el carbón y corriendo en laboratorio Isotermas de Freundlich.

Para obtener los parámetros de diseño de una columna (diámetro, altura de carbón, flujo. etc.) es necesario efectuar pruebas piloto. Una forma sencilla de realizar estas pruebas es usando varias columnas en serie de 3 ½ ” a 4″ de diámetro.

A manera de guía general, podemos decir que la relación de altura de carbón entre el diámetro de las columnas oscila entre 2 a 1; y 5 a 1 y el flujo medido como el número de volúmenes de cama de licor que pasan por el carbón en una hora (VCH) oscila entre:

- Decoloración 0.2- 0.6

- Deodorización 1.0-2.0

- Tratamiento 1.0- 4.0

Existen dos variantes de sistema para carbón granular:

- Sistema de lecho móvil.

- Sistema de lecho fijo.

SISTEMA DE LECHO MÓVIL

En el sistema de lecho móvil, el licor fluye en forma ascendente y periódicamente se extrae de la columna una porción del carbón, la cual es reemplazada por carbón virgen o regenerado por la parte superior de la columna.

Este arreglo es más eficiente y proporciona una operación continua, sin embargo tiene algunas desventajas, por ejemplo:

El licor debe estar libre de cualquier sólido suspendido, ya que en caso contrario la cama de carbón actuará como filtro ocasionando presurización.

El flujo debe ser estrictamente controlado Ya que en caso de haber variaciones Importantes, la cama de carbón podría fluidizarse y el licor arrastrar carbón.

SISTEMA DE LECHO FIJO

En este sistema el flujo es descendente, el carbón se va agotando paulatinamente de arriba hacia abajo y cuando la concentración a la salida es mayor a la máxima permitida, la columna se saca de operación y el carbón es regenerado completamente. Este arreglo es menos eficiente ya que cuando se saca de operación la columna, parte del carbón todavía tiene un cierto grado de actividad, pero tiene la ventaja de ser más versátil ya que si el licor llegara con sólidos suspendidos que quedarán atrapados en la cama del carbón, Se suspende la operación y se retrolava sin ningún problema.

Además si el flujo aumentara considerablemente no se presentaría ningún problema. Una variación de este arreglo para hacerlo más eficiente y agotar mejor el carbón consiste en usar dos columnas en serie, cuando la primer columna se agota la No.2 se convierte en 1 y una columna recién regenerada entra al sistema como 2ª columna.

En los sistemas de lecho fijo es necesario dejar siempre un espacio equivalente al 40-50% de la altura del carbón como espacio libre y disponible para retrolavar la cama de carbón.

Al retrolavar debe usarse un flujo tal que permita expandir la cama entre un 20% y un 30%.

CARBONES PULVERIZADOS

Cuando se utiliza carbón en polvo, éste, es agregado al producto a purificar en un tanque con suficiente agitación para mantener una suspensión homogénea, después de dar un tiempo de contacto adecuado, el carbón es removido por sedimentación o filtración.

En este último caso es recomendable el uso de un filtro ayuda, para obtener una filtración más eficiente. De ser posible es recomendable tener un tanque pequeño en el cual se prepare una suspensión del carbón activado (con agua o con un líquido limpio) y se permita que el polvo se humecte perfectamente.

Esta suspensión es posteriormente agregada al tanque de tratamiento.

La operación con carbón pulverizado tiene la ventaja de ser más versátil, ya que puede modificarse la dosis de acuerdo a la calidad de líquido que se está purificando, amortiguando así las variaciones del proceso.

Además el equipo que se requiere es muy sencillo y convencional, por lo tanto la inversión requerida no es alta.

El rango de dosis puede ser determinado usando las isotermas de Freundlich antes descritas. En términos generales podemos decir que la dosis de carbón, en la mayoría de las aplicaciones es menor al 2%.

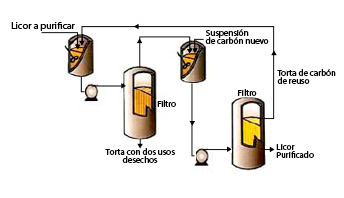

En algunas ocasiones la Isoterma para una aplicación muestra una pendiente muy pronunciada, lo que quiere decir que para alcanzar altos niveles de purificación se requiere de altas dosis de carbón activado. En estos casos una opción para mejorar el aprovechamiento del carbón y reducir la dosis es hacer un doble contacto a contracorriente. Este proceso consiste en dar un primer tratamiento con carbón activado “usado una vez”. El licor obtenido es nuevamente tratado, pero ahora un carbón virgen. El licor final será de una mayor calidad que el obtenido con un solo contacto.

El carbón que se colecta de esta segunda filtración es precisamente el que se vuelve a usar en el primer tratamiento.

El resultado del doble contacto es un ahorro importante de carbon, éste ahorro puede llegar a niveles del 50% ó más. Sin embargo, antes de tomar una decisión hay que tomar en cuenta que se requiere más equipo y mano de obra. Una aproximación al doble contacto consiste en separar algún filtro de los usados para filtrar el licor con carbón, y en lugar de tirar la torta y lavarlo, usarlo para recircular el licor sin tratar, antes de enviarlo a los tanques de tratamiento con carbón. Este doble contacto aunque no es tan eficiente como el anterior, tiene la ventaja de no requerir equipo adicional.

Productos y Aplicaciones

LÍNEAS DE PRODUCTOS

Clarimex produce sus carbones mediante activación química y vapor en su planta de Atitalaquia. La misma está diseñada con gran flexibilidad permitiendo la producción de carbones activados a medida para aplicaciones específicas.

- Carbones de madera activados químicamente: Tres líneas de producción permiten una amplia capacidad y flexibilidad de producción.

- Carbones de Coco activados por vapor: Clarimex cuenta con tres líneas de producción para activación con vapor

SERVICIOS:

Soporte Técnico: estamos a su servicio para optimizar su proceso y reducir los costos del uso de nuestro carbón activado.

Laboratorio: optimización del producto, desarrollo de isotermas, estudio de columnas, servicios analíticos, y más.

Reactivación: Clarimex ofrece servicios de reactivación en México para ayudarlo en el manejo del carbón y reducir sus costos de operación.

Impregnación a su medida: para cumplir con sus especificaciones

APLICACIONES:

Agua:

- Potable: carbones activados granulares y en polvo.

- Proceso: productos de alta pureza para cumplir con las especificaciones de agua de proceso.

Alimentos:

- Azúcar/Edulcorantes: productos líderes para optimización de la productividad y eficiencia en decoloración

- Proteína Vegetal Hidrolizada: soluciones de alta eficiencia.

- Vinos y Jugos: productos de probada eficiencia para vinos y jugos de uva, manzana, pera, y aloe vera entre otros.

- Aceites comestibles: para las aplicaciones más difíciles.

Productos Químicos:

- Amplia gama de aplicaciones

Gas/Aire:

- Máscaras de gas

- Gases de combustion: productos standard e impregnados para cumplir con los estándares de remoción.

- Recuperación de Vapor

Información Técnica

Carbón Activado en Polvo

- Clarimex 046

- Clarimex 061 CAE Plus

- Clarimex 061 GAM

- Suchar N

- Suchar Plus Neutro

- Clarimex CAE Ultra

- Clarisorb E

- Clarimex 061 CAE Plus AW

Carbón Activado Granular

- Clarimex VG

- Clarimex VG-Y

- Clarimex CG 1000

- Clarimex Silver Impregnated

- CG 1100

- CG 1100 AW

- CG 1100 KOH